Máquina hidráulica de espuma de poliuretano en spray

Principio de funcionamiento de la máquina de espuma pulverizada

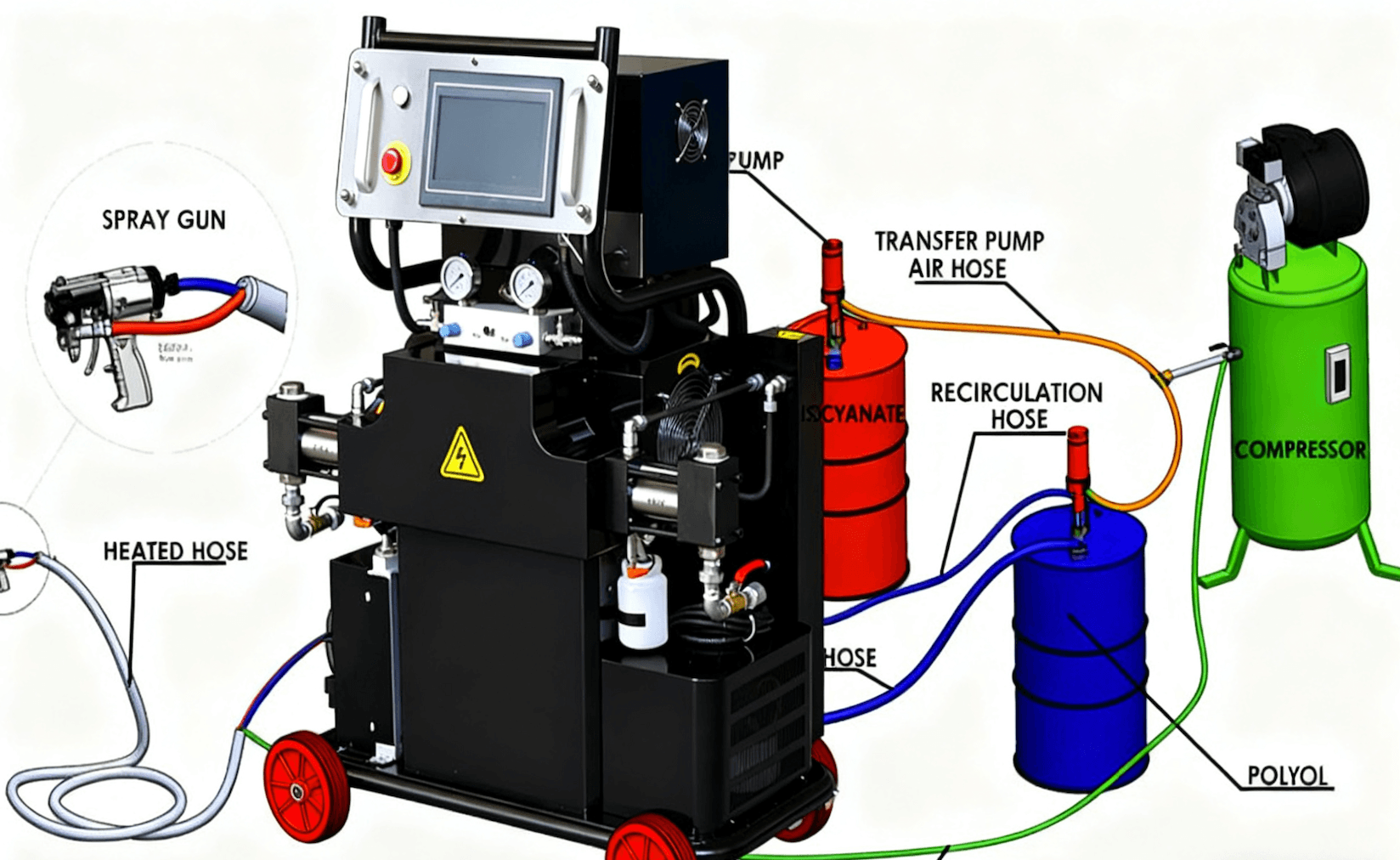

Las máquinas de espuma en spray (también llamadas máquinas de espuma en spray de poliuretano o máquinas de espuma aislante en spray) suelen constar de dos bombas de transferencia independientes y una bomba de presión, capaces de calentar las mangueras de forma independiente y lograr una mezcla y proporción precisas. Por ello, también se denominan reactores de espuma pulverizada.

Una máquina de pulverización de espuma es un equipo profesional de pulverización de poliuretano/poliurea. El proceso de trabajo es el siguiente:

En primer lugar, dos componentes químicos líquidos -isocianato(Componente A) y resina de poliol (Componente B)- se suministran a la máquina mediante bombas de transferencia y se calientan a 40°C-70°C mediante el sistema de calefacción. A continuación, los dos componentes se presurizan a 150-250 bares mediante bombas de pistón de alta presión y se suministran a la pistola pulverizadora a través de mangueras calentadas en una proporción exacta de 1:1. En la cámara de mezcla o mezclador estático de la pistola pulverizadora, el componente A y el B chocan a alta presión y forman instantáneamente un líquido reactivo uniforme.

Cuando el líquido mezclado se pulveriza sobre el sustrato, se produce inmediatamente una reacción química que atomiza el material y forma una capa de espuma de poliuretano densa y sólida en aproximadamente 30 segundos.

Cómo utilizar la máquina de espuma pulverizada

Un sistema completo de espuma en spray suele incluir: un reactor de espuma en spray, un compresor de aire, dos bombas de transferencia, dos mangueras calentadas y una pistola de mezcla. La pistola pulverizadora es donde tiene lugar la reacción química, mientras que el compresor de aire proporciona la fuente de aire para el funcionamiento de la bomba y la limpieza de la pistola. Pasos de funcionamiento:

Conexión del equipo: Conecte todos los componentes y, a continuación, ponga en marcha el compresor de aire y el reactor de espuma pulverizada.

Precalentamiento: Conecte las líneas de recirculación a los bidones de material A y B. Abra las válvulas de retorno y cierre las válvulas de las mangueras para permitir que el material circule y se caliente. Una vez que la temperatura alcance los 40-60°C, puede comenzar la pulverización.

Purga de aire y presurización: Purgue el aire del sistema para asegurarse de que las líneas están llenas de material. Aumente gradualmente la presión hasta el nivel preestablecido antes de pulverizar.

Prueba depulverización: Realice una pulverización de prueba en una tabla de residuos para verificar la proporción de mezcla, la velocidad de curado y la calidad del revestimiento. Mantenga la pistola pulverizadora perpendicular a la superficie a una distancia de 50-70 cm, moviéndose a una velocidad de 0,5-1 m/s.

Bombas de transferencia:

Bombas A y B: Todos los pulverizadores de espuma por pulverización, incluidos los de poliurea, tienen una bomba vertical u horizontal: una bomba para el componente A y otra para el componente B.

Manómetros

Todos los pulverizadores de espuma y las máquinas de poliurea tienen manómetros analógicos para líquidos.

Estos manómetros analógicos de líquido, que se encuentran en las máquinas de pulverización de poliuretano y en las máquinas de poliurea, permiten al contratista controlar el flujo de material para conseguir una estabilidad uniforme.

Estos manómetros de líquido analógicos también son importantes para la localización de averías en el equipo de las máquinas de espuma pulverizada y de poliurea.

Sensores de presión extrema

En las máquinas de espuma en spray y las máquinas de poliurea, se utilizan sensores de sobrepresión en caso de sobrepresurización accidental del dosificador.

Los sensores están preajustados por el fabricante para evitar que el dosificador quede expuesto a una presión excesiva.

Sensores de sobrecalentamiento

Los sensores de sobrecalentamiento se utilizan en caso de que el controlador de las máquinas de espuma pulverizada y poliurea se sobrecaliente accidentalmente por encima del punto de ajuste.

Cómo garantizamos un funcionamiento estable

Dado que la máquina de espuma pulverizada funciona a alta temperatura y presión, se integran múltiples sistemas inteligentes de protección de seguridad para garantizar un funcionamiento estable y seguro:

- Sobrecalentamiento de la manguera: Detiene automáticamente el calentamiento y activa la alarma si la temperatura de la manguera supera el límite para evitar daños.

- Sobrecalentamiento ISO / POLY: Supervisa la temperatura del material A/B en tiempo real; corta la alimentación cuando supera el rango para evitar la cristalización o una reacción anormal.

- Diferencia de presión demasiado grande: Activa la alarma y detiene el funcionamiento cuando la diferencia de presión entre los lados A y B es excesiva, evitando desequilibrios de relación o atascos.

- Barril vacío: La detección inteligente de nivel avisa cuando el material está bajo para evitar la entrada de aire en el sistema.

- Desconexión del sensor de temperatura: Supervisa el estado del sensor y detiene el calentamiento si algún sensor está desconectado o funciona mal.

Cómo garantizan las máquinas de espuma pulverizada una proporción de mezcla precisa

- Sistema de bomba dosificadora: Cada material tiene una bomba dosificadora hidráulica independiente con desplazamiento fijo, lo que garantiza una relación de salida precisa de 1:1.

- Sistema de control de presión: Los sensores incorporados controlan la presión de ambos lados en tiempo real, compensando automáticamente las desviaciones de caudal.

- Sistema de control digital: Muestra parámetros en tiempo real como la presión, la temperatura y el caudal; se apaga automáticamente en caso de condiciones anormales; admite el almacenamiento de datos y el diagnóstico de fallos.

- Pistolas pulverizadoras de mezcla de alta precisión: Las pistolas de las series AP y P2 incorporan un diseño de cámara de mezcla con purga de aire para conseguir una mezcla uniforme y reducir los atascos.

Precisión del control de temperatura

- Sistema de control de temperatura PID con módulos de calentamiento independientes de 3000W-8000W para los lados A/B. Cada lado puede ajustarse individualmente y calentarse rápidamente a 35-70°C con una precisión de ±2°C.

- El sistema de recirculación de calor garantiza una temperatura global uniforme.

- Las mangueras calefactadas utilizan un diseño de calentamiento interno con sensores de temperatura RTD para un control térmico preciso.

Medidas de seguridad

Nuestras máquinas de espuma en spray están equipadas con sistemas dobles de protección de presión y temperatura, alarma y apagado automáticos, protección contra sobrecargas y fugas, botón de parada de emergencia y sistema de control eléctrico a prueba de explosiones, lo que proporciona una seguridad de espectro completo durante el funcionamiento.

Garantía de calidad del producto

- Más de 18 años de experiencia técnica, con una producción anual de más de 1.000 unidades.

- Los componentes principales utilizan marcas de prestigio mundial: Botones y controladores (Siemens), Componentes eléctricos (Schneider), Bombas hidráulicas (Japón), Electroválvulas (Italia), Juntas tóricas (EE.UU.).

- Cada unidad se somete a múltiples pruebas de rendimiento, estanqueidad y seguridad eléctrica antes de su envío, lo que garantiza su estabilidad a alta presión, alta temperatura y funcionamiento continuo.

- Se suministra con 2 años de garantía y un juego de piezas de estanquidad; sustitución gratuita de las juntas incluso después del período de garantía.

PREGUNTAS FRECUENTES

1. ¿Cuántos voltios de alimentación se necesitan?

Las unidades estándar requieren alimentación monofásica o trifásica de 220V. Los modelos eléctricos pequeños pueden soportar 110V monofásicos, y hay disponibles voltajes personalizados.

2. ¿Varía el tamaño y la potencia del calentador?

Sí. Ajustando el nivel del transformador de la manguera calentada, la longitud de la manguera puede adaptarse según sea necesario. Las unidades estándar admiten 60 metros; los modelos más grandes, hasta 120 metros.

3.¿Se puede controlar la temperatura de la manguera en las máquinas de espuma pulverizada? Unidades de detección de temperatura: En los pulverizadores y máquinas de poliurea (TSU), y el sensor de temperatura del fluido (FTS), por lo general se alinea con la manguera de pulverización calentada y se utiliza para detectar la temperatura de la manguera.

4. ¿Cuál es la posición de los componentes A y B?

Sí. Configuración por defecto: A (isocianato) a la izquierda, B (poliol) a la derecha - ajustable según el hábito del usuario.

5. ¿Qué hacen los filtros en Y?

Los filtros en Y eliminan las impurezas de las materias primas para proteger el sistema; tamaño de malla ajustable y fácil de limpiar o sustituir.

6. ¿Cuáles son las piezas de desgaste más comunes?

Incluye cinta de PTFE, sellos de la bomba dosificadora, juntas combinadas, accesorios de aire, protectores térmicos y juntas tóricas; deben revisarse y sustituirse con regularidad.

7. Mantenimiento rutinario

- Limpie todas las mangueras y pistolas después de cada trabajo;

- Sustituya los filtros mensualmente;

- Sustituya las juntas y lubrique las piezas móviles cada 500 horas de trabajo.

8. ¿Se pueden añadir bloques calefactores adicionales para regiones frías?

Sí. Se puede instalar un módulo de calefacción adicional de 2 kW para mejorar la calefacción y el aislamiento.

9. ¿Existe una llave de seguridad?

Equipado con contador de ciclos e interruptor de parada de seguridad para una mayor seguridad de funcionamiento.

10. ¿Cómo evitar la cristalización del lado A?

El lado A es sensible a la humedad. Nuestro sistema incluye un sistema de limpieza DOP, que utiliza aceite DOP para limpiar el circuito, evitando la cristalización y la obstrucción.

11. ¿Puede la máquina funcionar continuamente?

Equipada con un sistema de refrigeración de aceite hidráulico de gran capacidad, la máquina puede funcionar continuamente durante 24 horas.

12. ¿La máquina funciona pero la presión hidráulica es cero?

Indica que hay aire en el sistema. Active la recirculación para purgar el aire; si se produce una alarma de diferencia de presión, limpie la cámara de mezcla y los filtros.

14. Resolución de problemas comunes

- Formación de ampollas de espuma: Compruebe si hay humedad en los materiales o una mezcla desigual; aumente la presión o limpie la cámara de mezcla.

- Obstrucción de lapistola: Limpie la boquilla con disolvente; evite el uso de herramientas afiladas.

- Fluctuación de presión: Compruebe si hay fugas o válvulas de la bomba desgastadas; sustituya las piezas según sea necesario.